Magazzini automatici e super-abbattitori, nuove frontiere della preparazione dei cibi

NOWCome si gestisce - attraverso l’uso della tecnologia - una grande azienda che effettua preparazioni alimentari, conservando la catena del freddo, riducendo i tempi di preparazione e mantenendo tutto sotto controllo? Il nostro viaggio presso l’azienda EAT HAPPY GROUP

(da Bentivoglio, Bologna)

Quali sono le ultime tecnologie nel campo della preparazione dei cibi su larga scala? Per scoprirlo abbiamo visitato l’Interporto di Bologna, una delle piattaforme logistiche intermodali più grandi d’Europa, dove ha sede EAT HAPPY GROUP, società specializzata nella produzione di sushi per la grande distribuzione. Durante il nostro viaggio all’interno dello stabilimento produttivo - dove per entrare bisogna lavarsi ma soprattutto coprirsi bene, perché la temperatura è costante tra 0 e 4 gradi - lavorano su 2.000 mq decine di addetti che però si fanno dare “una grande mano” dall’automazione e dalla tecnologia.

I magazzini e la ricezione del cibo

Il nostro viaggio inizia dal magazzino dove l’azienda riceve la materia prima: parliamo di salse, formaggi, verdure e ovviamente del pesce. Qui ci sono due celle frigorifere a 0-4 gradi e due celle a -20 gradi completamente automatizzate: in questo modo, ci spiega il Ceo Andrea Calistri che ci accompagna all’interno dello stabilimento, è possibile automatizzare spazi e volumi. Tutto si muove in maniera automatica, controllata e soprattutto tracciata, secondo i dettami dell’Industria 4.0. La ricezione dei materiali avviene attraverso un piano di produzione studiato da ingegneri che stabiliscono quanta materia prima deve essere acquistata, e quindi lavorata, ogni giorno in base a calcoli e algoritmi.

La cucina

L’interno della cucina è molto diverso da quello che ci immaginavamo. Non ci troviamo davanti alla cucina di un ristorante, bensì a un luogo molto spazioso dove trovano spazio tre macchinari: una macchina che lava il riso, una macchina che lo cuoce, una macchina che lo abbatte. I tre macchinari sono gestiti in maniera centralizzata e sono controllati da remoto, oltre che dagli operatori presenti fisicamente sul luogo. La cottura (EAT HAPPY GROUP cuoce circa 400 kili di riso al giorno) avviene in forni ultra-tecnologici con una ricetta "blindata" dopodiché grazie a una macchina avveniristica e con pochi esemplari al mondo soprannominata Stardust il riso viene portato in circa 3 minuti dai 95 gradi (temperatura di cottura) a 22-24 gradi (temperatura di lavorazione): un terzo del tempo degli abbattitori tradizionali.

La preparazione del sushi

Dove si potrebbe tecnologizzare molto di più (e invece si è deciso di non farlo) è la fase della preparazione vera e propria del sushi. Qui troviamo “solo” dei macchinari che creano le palline per i nighiri, che creano il lettino di riso e chiudono l’alga, che tagliano i maki. Tutto il resto viene svolto a mano in maniera tradizionale. “Ad oggi - spiega Calistri - vogliamo mantenere l’artigianalità del prodotto e far sì che la vaschetta del sushi all’interno del supermercato sia molto simile a quella che si potrebbe trovare al ristorante. Abbiamo dei processi di automazione ma ci sarebbero molte altre attività che si potrebbero rendere automatiche, dal taglio del salmone che oggi è fatto interamente a mano, al taglio delle verdure. Ma questo significherebbe non mantenere l’artigianalità del prodotto”.

A proposito di EAT HAPPY GROUP

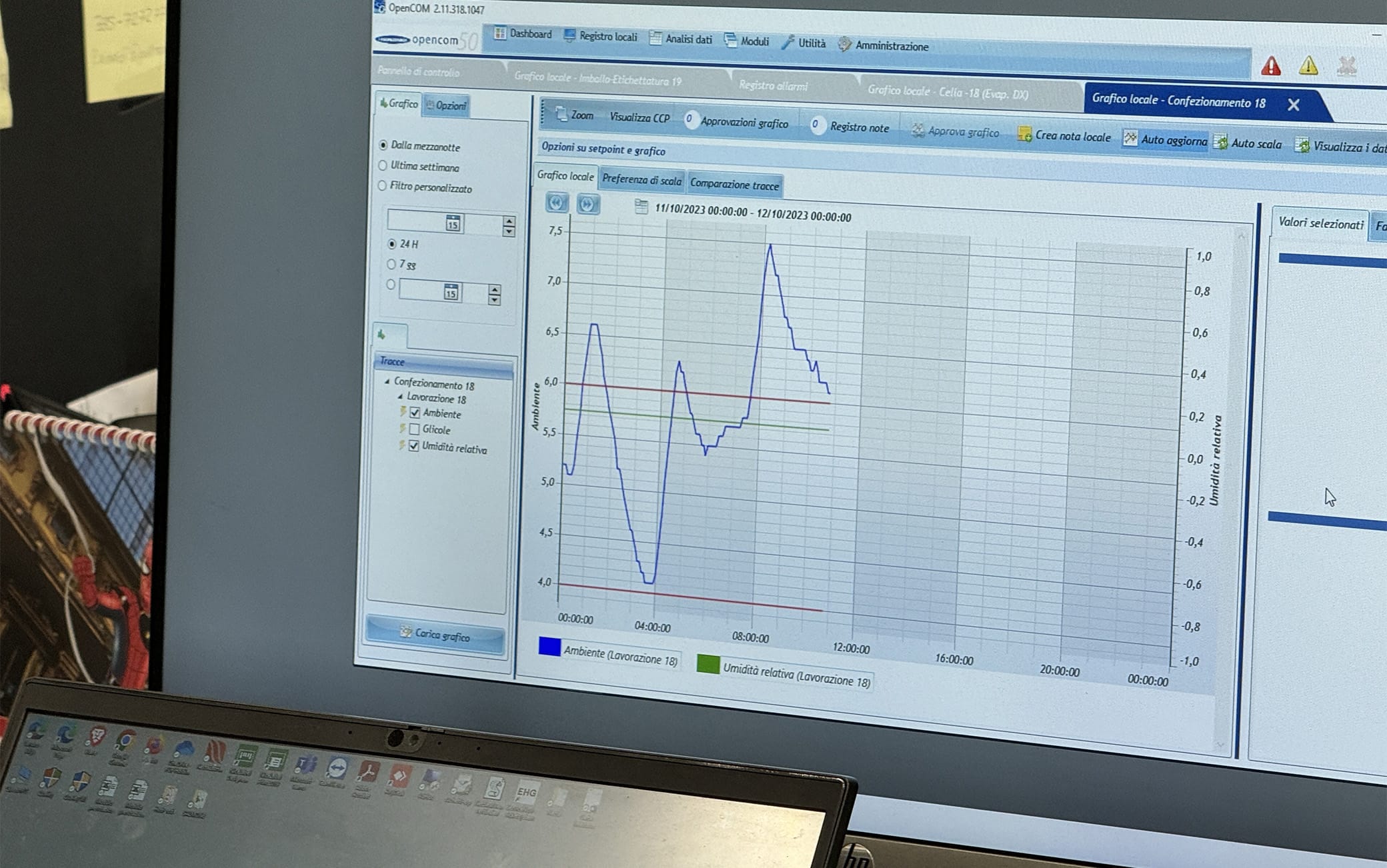

Multinazionale tedesca con sede principale a Colonia, EAT HAPPY GROUP è presente in Italia dal 2018 con due brand: EAT HAPPY, corner nei supermercati al cui interno il sushi viene preparato sul momento, e Wakame Italia, una rete capillare di vetrine e frigoriferi presenti nei supermercati dove viene venduto il sushi preparato nello stabilimento di Bologna che abbiamo visitato. Piccola curiosità: tutti i frigoriferi a marchio Wakame sono collegati in rete con un centro di controllo che monitora la temperatura e agisce in caso di malfunzionamento. EAT HAPPY GROUP in Italia produce dalle 10 alle 14mila scatolette di sushi ogni giorno.

)

)

)

)

)